Kaltharzformanlagen

Formanlagen in einer Kaltharz(Hand-)formerei verketten die einzelnen Arbeitsschritte zur Formherstellung. Vom Füllen und Verdichten über das Abgießen bis hin zum Entformen des Gußstückes. Im Gegensatz zum klassischen Bodenformen werden die Arbeitsabläufe in zeitlich geordnete, planbare Arbeitsschritte gelenkt. Die bei der Herstellung von Formenerforderlichen Transportaufgaben werden von der Anlage ausgeführt ohne dass Mitarbeiter eingreifen müssen.

Auf den Grundsatz der Verkettung muß bei der Planung der Anlage besonders geachtet werden um die erforderliche Leistung erreichen zu können. Der Erfolg der Anlage beruht auf einer gleichmäßigen Leistungsfähigkeit jeder einzelnen Arbeitsstation.

Durchlaufwirbelmischer

Durchlaufwirbelmischer sind die zentrale Komponente im Bereich des Modellumlaufes. Abhängig von der Größe der Formen wird die erforderliche Durchsatzleistung bestimmt. Qualität der Formstoffmischung und Prozesssicherheit der Anlage sollten hier an oberster Stelle stehen. Durch die Auswahl des Bindersystems in Verbindung mit einer leistungsfähigen Dosiersteuerung kann die Aushärtezeit nahezu konstant gehalten werden. Optional sind automatische Füllprogramme möglich, die ein schnelles und gleichmäßiges Befüllen der Form ermöglichen.

Auf den Grundsatz der Verkettung muß bei der Planung der Anlage besonders geachtet werden um die erforderliche Leistung erreichen zu können. Der Erfolg der Anlage beruht auf einer gleichmäßigen Leistungsfähigkeit jeder einzelnen Arbeitsstation.

Vibrationstisch

Zur maschinellen Verdichtung des Formsandes an der Befüllstation dient ein Vibrationstisch. Dabei handelt es sich um eine Plattform, die bei Absenkung des Rollganges die Form auf dem Modellplattenträger übernimmt.

Die Plattform steht waagrecht und schwingungsisoliert auf Gummifedern.

Unterhalb der Plattform sind Unwuchtvibratoren angebracht.

Die Unwuchtvibratoren erzeugen vertikale Schwingungen, die den gemischten Formsand zum Fließen bringen. Er verteilt sich gleichmäßig in der Form und verdichtet sich.

Auf den Grundsatz der Verkettung muß bei der Planung der Anlage besonders geachtet werden um die erforderliche Leistung erreichen zu können. Der Erfolg der Anlage beruht auf einer gleichmäßigen Leistungsfähigkeit jeder einzelnen Arbeitsstation.

Rollenbahn / Transportband / Transferwagen

Rollenbahnen und Transportbänder dienen dem Transport, der Pufferung und der Speicherung von Transportpaletten und Formkästen. Während der Modellvorbereitung, des Befüllens und des Aushärten der Form werden diese Vorgänge steuerungstechnisch koordiniert.

Um zwischen Formstrecken zu wechseln, werden Transferwägen mit aufgesetzten Rollenbahnen oder Transportbänder verwendet. Die Ansteuerung des Transferwagens kann über Federkabeltrommel oder über Funknetzwerk realisiert werden.

Stiftabhebestation

Eine Stiftabhebestation ist eine effektive und kostengünstige Einrichtung zur schnellen und sicheren Modell-Formtrennung.

Sie besitzt eine Hubeinheit, die sich parallel und waagrecht anhebt. Dadurch werden im Modellrahmen eingelegte Stahlbolzen nach oben gedrückt. Die Stahlbolzen wirken auf den Formkastenrahmen bzw. die Sandoberfläche und drücken die Form nach oben aus dem Modell heraus.

Durch diese Lösung ist ein planparalleles Anheben der Form gewährleistet. Beim Trennen vom Formkasten entstehen so keinerlei Beschädigungen an der Sandform.

Aussenkwender

Aussenkwender bieten die Möglichkeit Formen vollautomatisch vom Modell abzuziehen.

Die ausgehärtete Form fährt in den Wender hinein. Von oben wird eine Transportpalette dagegen gedrückt. Anschließend dreht der Wender um 180°. Die Transportpalette senkt sich langsam ab und fährt die auf ihr liegende Form aus dem Modell heraus.

Die Funktion eines Aussenkwenders kann durch einen Rhönradwender (siehe Bild) oder durch einen C-Wender realisiert werden.

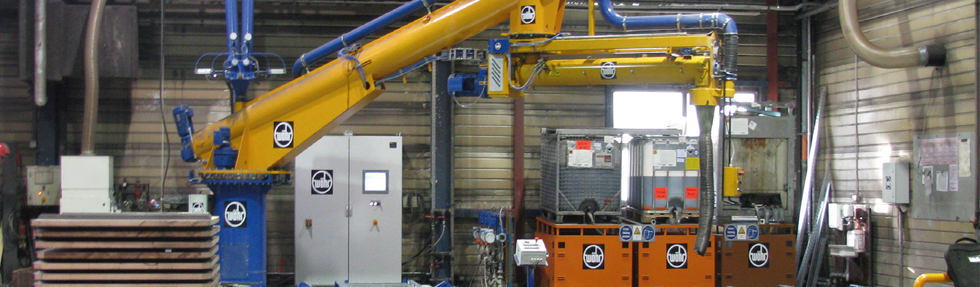

Manipulator

Für die Handhabung der Formballen und Formkästen sind unterschiedliche Manipulationsgeräte für das sichere und effiziente Manipulieren notwendig. Diese zeichnen sich durch große Breitenvarianz aus und sind mit hydraulischer Schwerpunktverschiebung ausgerüstet.

Die horizontale Lage des Ballen / Kasten ist damit einfach einzustellen. Frequenzgeregelte Drehantriebe bringen den benötigten Drehmoment über Schneckenradgetriebe auf.

In der Kompaktsteuerung sind alle Parameter einstellbar und visualisiert.

Schlichtestation

Nach dem Trennen und Nachhärten der From wird in der Regel eine Schlichte aufgetragen. Bei höheren Produktionsraten und zum Erreichen gleichmäßiger Schichtdicken wird die Form geflutet.

Wir bieten Schlichtestationen für alkohol- und wasserbasierende Schlichten an.

Sonderlösungen

Nach kundenspezifischen Anforderungen können in unsere Formanlagen verschiedene Sonderlösungen integriert werden.

- Palettenspeicherturm

- Automatisches Modellregallager

- Sondertransportmittel (Hubtransferwagen, Akkutransferwagen,Rollenbahnen mit Transportband)

- Teach-In Füllvorgang

- Abkippstation beim Ausschlagrost

Ihre Ansprechpartner

Geschäftsführer

Konstruktion / Technik

stephan.borst@aagm.de

+49 7362 956037 22

+49 163 5790100

Geschäftsführer

Vertrieb / Technik

peter.wagner@aagm.de

+49 7362 956037 33

+49 172 9134294

After-Sales-Service / Einkauf

tobias.kohnle@aagm.de

+49 7362 956037 88

+49 176 19560378

DE

DE EN

EN PL

PL CZ

CZ RU

RU TR

TR IT

IT ES

ES